随着工业4.0的理念以及智能制造加速发展,信息化、大数据监控生产方式快速普及,UV滚涂生产自动化也正以滚涂质量高、投资回报率高等优势加快对传统滚涂行业的工艺转型。现阶段,我国大部分滚涂生产还是单机设备控制为主,虽有连线生产,但不具备整线联控联调功能,导致作业工人劳动强度大,设备出现故障时,没有形成联动联锁停机,造成设备损坏率高,维修成本大。另外,当今社会人力结构的变化,导致当前招工难,工资水平不断提高等因素已经困扰着滚涂行业。解决以上问题就必须考虑实现滚涂线自动化智能化的升 ,以此来提高生产效率与产品质量,降低经营成本。

二、概述

为了实现UV生产线的集中控制,确保整线的联动与调节,根据用户要求制定本方案。本方案中,总共有15套单机设备,包括除尘机2台,重型补土机1台,双轮涂布机2台,双灯干燥机动2台,三灯干燥机1台,输送机5台,砂光机2台。其中砂光机属用户自购产品,纳入本系统控制方案中,砂光机需提供通信控制接口给本系统控制。

图1现场电柜(局部)

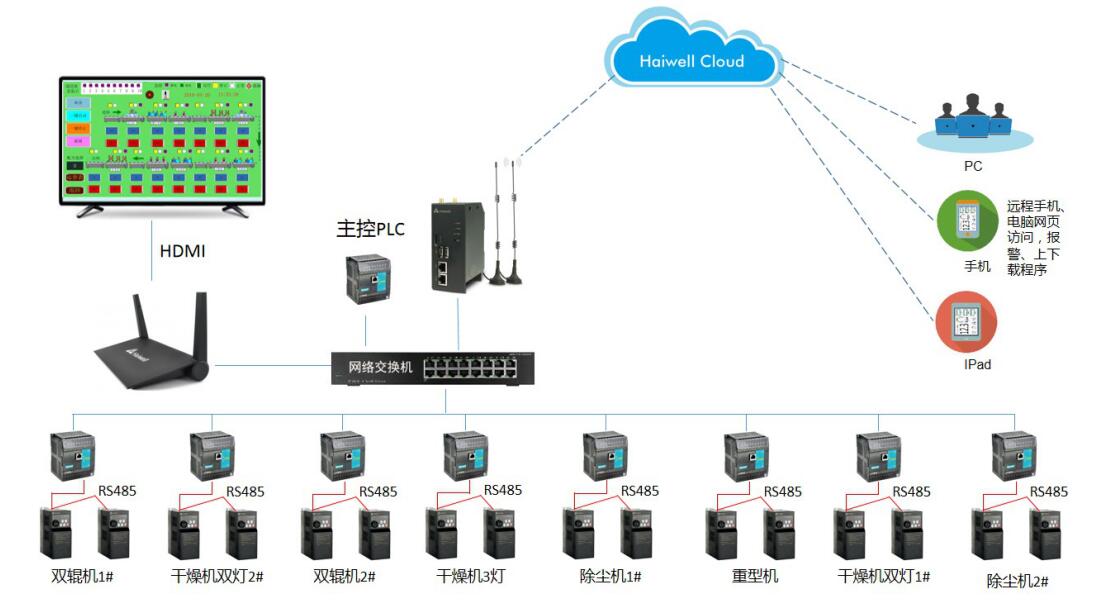

三、控制系统及网络配置

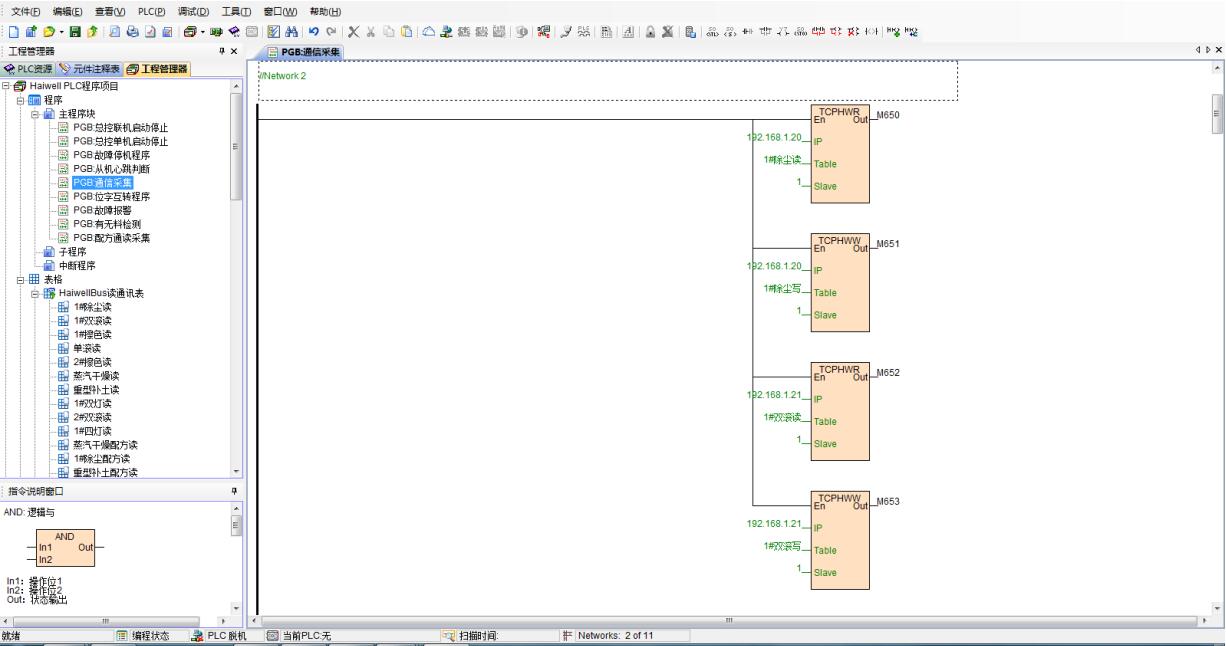

1、PLC采用海为品牌,选配以太网接口,总线通讯采用工业以太网进行通信,通信协议MODBUS/TCP协议,传输速度快,控制实时性强,各单机设备根据实际点数和需求选择相应型号的PLC。

2、原则上输送机不配PLC控制,纳入就近的设备进行控制,因此就近设备的PLC系统要预留输送机的控制接口,减少总线控制成本。

3、为了提高系统的可靠性和稳定性,以及数据处理能力,通信速率等,本系统采用 台高端PLC作为总控PLC对所有数据进行处理。

4、本系统单机设备都配备有人机界面进行监控,任何单机都可就地实现控制与调节。

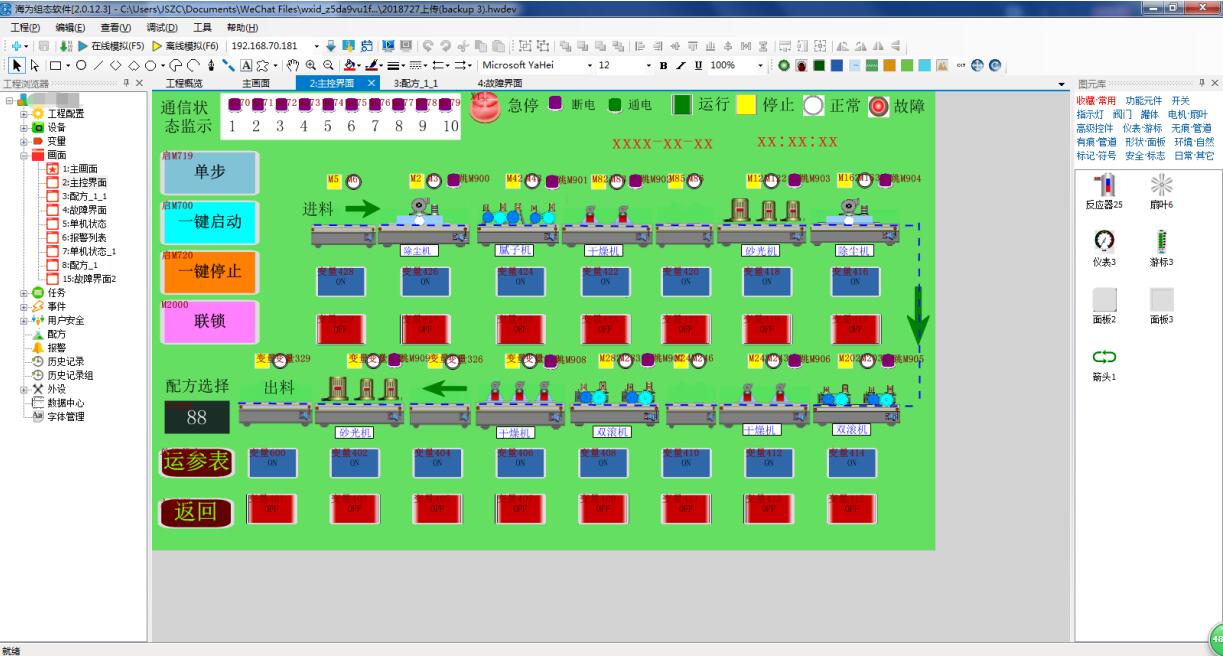

5、总监控系统采用10寸触摸屏与PLC进行监控,也可配置海为云盒(CBOX)+大屏控制器(TVBOX)+(大屏幕)方案实现集中控制,在本次系统中选用云盒+大屏控制器的方案,总控系统具有云端控制功能,可以进行远程调试程序,手机远程监控设备状态等功能。

6、网络通信采用12-16口工业 以太网交换机,网线采用工业 带屏蔽以太网通信线,且交换机需安装在专用电箱内,现场安装时网线需走铁管或独立线槽布线,提高抗干扰能力。

图2系统组网

四、工艺控制系统功能

( )、工艺制常规性功能

1、总线控制系统具备记忆与配方功能,生产不同产品时可以直接调用不同产品的配方,配方包含设置速度,高度等参数。配方调用可通过生产线入口的产品测厚仪测出板厚,然后确认将数据保存到相应配方,当生产这种板型时调用即可。

2、具备整线联动, 键启动和停止,启动时, 启动末端设备,然后顺序向前端设备逐 启动,停机的顺序刚好相反。避免同时启动造成对电网的冲击。

3、当出现故障机时,故障机向入口方向的输送设备要立即停机,但滚涂轮不停机,且自行上升到安全高度,向出口方向设备保持正常运行,故障复位后自动下降为设定高度。故障类型分为输送故障,卡板故障,调光器故障,变频器故障,限位越限报警等。

4、联动时,可以控制任 滚的运行或不运行(禁用),并升到安全高度。

5、UV干燥机采用电子光源,可进行无 调节光源,有板时全功率运行,无板待机时按30%的功率运行,也可以实时调节光源功率大小。现场升降的高度进行微调后的数据保存后能直接传送到总控PLC当中,并在配方当中进行保存记忆,便于下次调用。

6、在生产线入口安装 套有无料检测装置,作为系统运行和待机状态切换的依据,这 套装置又兼作板厚检测报警信号,当板厚超过设定的厚度,发出开关量信号给总控PLC进行报警并停止输送。

7、在干燥机上安装检测装置,用以判断干燥机内是否卡板,卡板后立即停机,避免火灾事故发生。

8、由于整线控制时产线较长,在每台机器上安装 个三色指示灯,以便更好的监示整线的运行状态,绿色运行,黄色待机,红色故障。

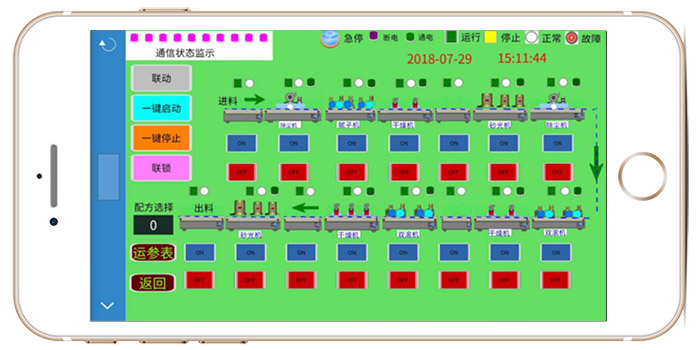

9、后台监控系统功能具备设备运行状态监控、故障报警信息显示、 键启动和停机功能、产量统计、配方设置与调用、用户登录与注销等功能。

图3 现场产线

(二)、能源管理方面功能

1、本系统干燥机安装电子调光器,调光器可以根据光源功率大小来调节冷却风机的变频速度,达到节能降耗的目的。

2、滚涂机的每套滚均安装有油漆称重装置和胶轮与钢轮间隙调节装置,称重装置可以实时监示油漆重量,具备上限停止进油,下限加油,上上限报警,下下限报警等功能。另外,可经过调节钢轮与胶轮的间隙,间接去判断油漆用量,从而换算油漆的消耗量。

3、每台设备可以安装 台智能型电表,或整线安装 个智能电表,用于监测每天每班的耗电量,从而达到监控节约用电行为。

4、对于正逆辊设备,逆辊升降自动根据板材位置调节升降高度,确保板材进入逆辊时不撞辊,因为逆辊撞辊时导致油漆反堆而掉落到输送带上,影响设备的卫生及维护,同时也减少了油漆损耗。

(三)、设备维护方面功能

1、电子调光器设有运行时间记录,当UV灯达到使用时间时,报警提示更换灯管,以便进行设备维护。

2、以供油给辊的电磁阀作为计时依据,来判断每个胶辊的使用时间,从而提醒用户何时换辊,以便设备更好的维护。

五、方案总结

1、海为云盒(CBOX)/HMI具备海为云平台的全部功能,通过海为云,本系统可以实现云监控,智能管理,支持手机端/电脑WEB端的远程访问控制,操作性强,总控系统连上互连网,就可以实现远程监控功能,实时监示生产数据,海为云平台具备云报警功能,当系统产生报警时,报警信息可以实时推送到手机APP,可以实时了解设备的运行状态,及时处理设备故障。

2、海为云盒(CBOX)/HMI支持MQTT数据上报功能,可以将数据上传到Mysql/SQLserver等主流数据库,对接ERP/MES系统,实现企业的生产信息化管理。

3、本系统支持海为云平台,海为云平台内置Haiwell 云引擎、云管理功能,通过Haiwell云引擎,可以实现远程对PLC程序上下载,监控,固件升 和PLC诊断;通过Haiwell云管理,可以实现远程对HMI/CBOX工程的上下载,固件升 以及历史数据导出等功能。

4、海为云平台采用A/B key安全访问机制,机主和管理员同时管理设备,采用审核机制管理远程访问人员的访问权限,同时可以设置访客的访问时长;让访问安全可靠,让远程安全放心。

5、海为PLC 485通信支持不同波特率、不同协议、不同资料格式同时通信,通信程序不需要处理时序,大大节省了工程师的编程时间,尤其在滚涂机上多台变频器的设定频率,运行频率,运行电流等信号的处理有明显优势。

6、现场选用以太网PLC,以太网PLC支持多个上位机同时访问,同时以太网口也可以作为主站去访问其他设备,可主可从,方便调试。

7、海为大屏显示器(TVBOX)可以实现电子看板功能,支持4宫格,6宫格,9宫格多屏显示,可以把局域网内的多台HMI/CBOX/IPC同时显示在 个大屏上,也可以大屏单独显示 台HMI/CBOX/IPC的界面,用比较经济的方案就可以实现传统的电子看板功能。

图4 手机APP监控界面

图5 主控PLC与两台单机设备PLC通过Haiwellbus通信程序

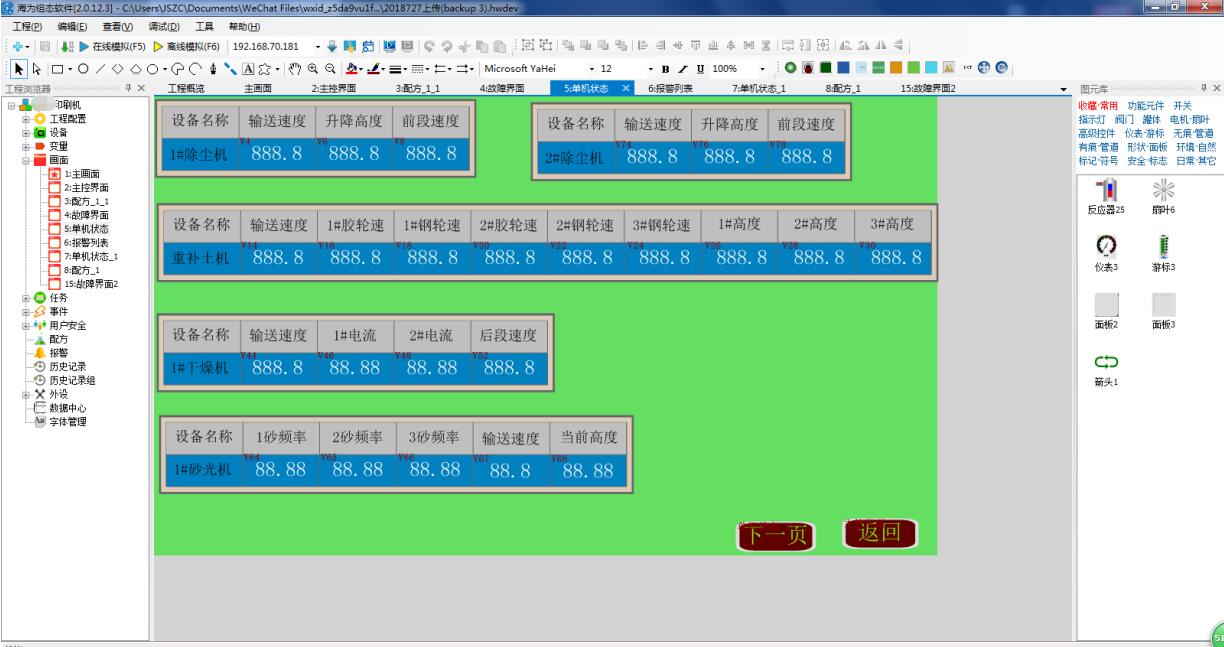

图6 CBOX画面开发界面

图7 CBOX画面开发界面二